服務熱線

0769-28680919

153-2293-3971

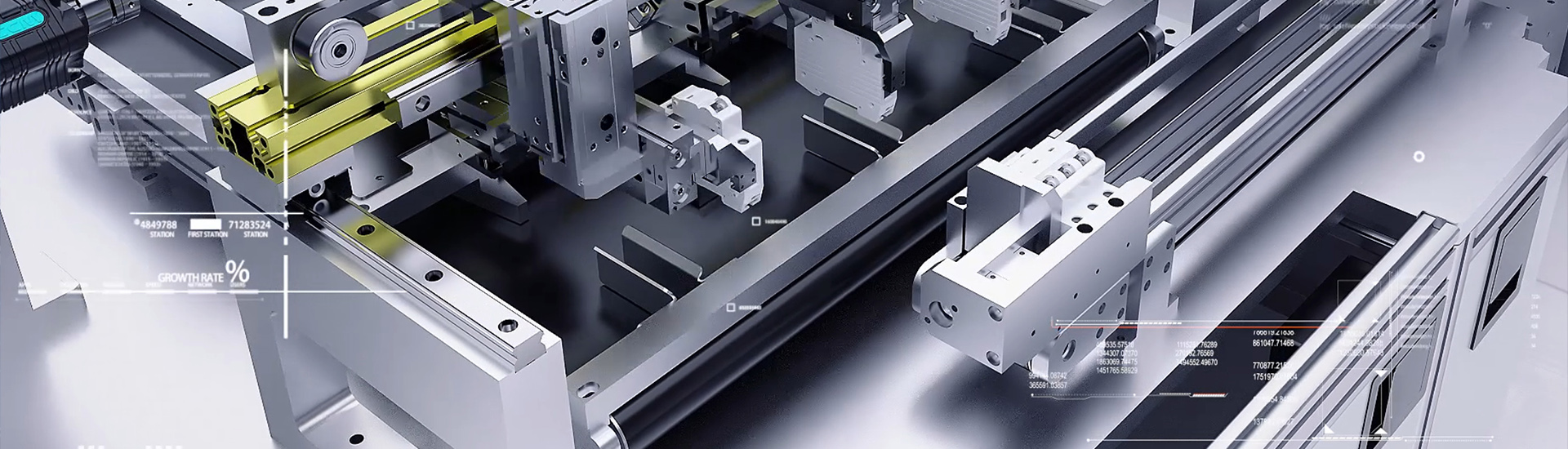

項目背景

汽車是許多行業和階段的產物:輪胎、車輪、動力傳動系統、底盤、電子、零件組裝、焊接等,由于人工檢測的精度偏低,一旦出錯,將對汽車質量產生非常嚴重的影響。為了避免這種情況發生,很多汽車廠商紛紛應用開始使用汽車零件視覺檢測設備來檢測汽車零件中的外觀質量。

項目需求

汽車行業使用機器視覺技術自動化檢測以降低成本和浪費, 汽車零件視覺檢測系統數據采集,包括機器人引導、零件可追溯性、測量關鍵尺寸、定位焊接螺母、彈簧和緊固件的存在、密封劑的焊道跟蹤、檢查驗證等,再通過機器學習算法對其進行分析并采取行動并提取實時和定制的報告。

解決方案

隨著如今的工業技術變得越來越發達,視覺檢測設備也被應用廣泛,現在各個行業都能看到這類設備,尤其是在汽車零件方面,視覺檢測設備可以檢測出它們缺陷尺寸及外觀缺陷等情況,那么汽車零件視覺檢測主要有哪些方面。

1、汽車零件尺寸測量:同時根據企業提供的產品輪廓圖來進行分析判斷。

2、外觀缺陷檢測:如產品上明顯的劃痕,劃痕,缺失現象。根據圖像,就能夠判斷出產品是否存在缺陷。不過這也取決于工業相機的像素程度,一般像素越高,看到的缺陷越明顯。

3、表面污染檢測:如果產品表面被污染,可以識別。

4、檢測技術產品的完整性:無論企業產品設計是否有裂縫或滲漏處理。

5、天窗膠水檢測:針對汽車前后擋風玻璃涂膠后的視覺檢測解決方案,檢測涂膠的膠高(均勻性)、膠寬數據,并檢測是否存在斷膠等不良。

6、車輪轂尺寸檢測:汽車輪轂尺寸驗證系統使用3D激光輪廓分析技術來評估翻新輪輞的關鍵測量值,以指示行駛時的整體輪輞穩定性。

將車輪裝入系統后,兩個攝像頭會創建凸耳區域頂部和底部的3D高度圖,掃描完成后,定制軟件會定位序列化的車輪一維/二維條碼、兩個氣桿、背板平面度、凸耳孔表面缺陷和其他關鍵尺寸測量值。所有測量數據都存儲在數據庫中,并與每個車輪的序列化條形碼編號相關聯。最后,在生產線下游的機器人單元根據這些測量值的公差對車輪進行分類。

7、輪胎平整度檢測:兩種不同機器視覺應用程序的組合,可以單獨或按順序使用,以確保輪胎裝配質量免受最常見的不合規問題的影響。

汽車零件視覺檢測系統是機器視覺行業中最早應用的設備之一,由于對汽車零件的檢測要求非常高,一般人工檢測無法滿足目前的需求,只有通過采用自動化視覺檢測技術才能真正達到提高汽車質量的要求,同時也為我國汽車零配件的品質起到保駕護航的作用。

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖